CNC’de Chordal Tolerance (Kordal Tolerans) Nedir? Yüzey Kalitesini Nasıl Etkiler?

CAD/CAM programları çoğu zaman “pürüzsüz” görünen eğrileri, gerçekte çok sayıda kısa doğru parçası (segment) ile taklit ederek işler. Çünkü birçok CNC kontrolcü, temel olarak doğru (line) ve yay (arc) komutlarını çok iyi işler; ama spline, NURBS gibi karmaşık eğriler her zaman doğrudan kontrolcüye “tam haliyle” gönderilemez. Bu durumda CAM, eğriyi küçük doğrulara bölerek bir yol üretir.

İşte Chordal Tolerance (Kordal Tolerans) tam burada devreye girer.

Kordal Toleransın Mantığı: “Yay ile Kordon Arasındaki Sapma”

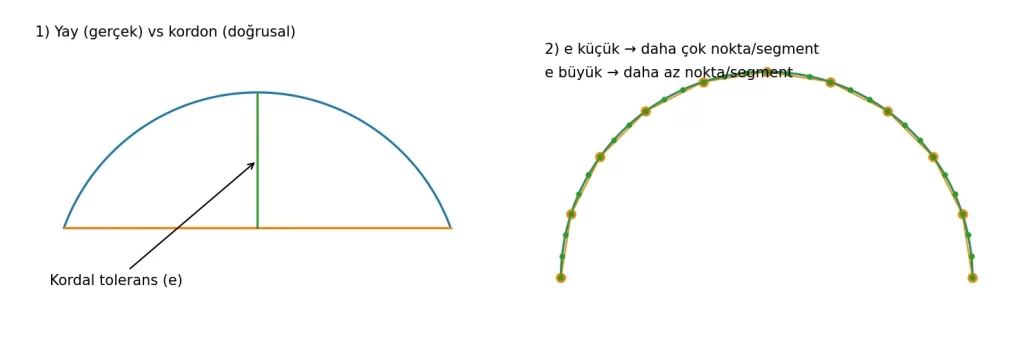

Bir daire yayını düşün. CAM yazılımı bu yayı tek parça yay komutuyla değil de çok sayıda doğruyla yaklaştırdığında, her doğru parçası dairenin bir “kordonu (chord)” olur.

Kordal tolerans (e) ise şunu belirler:

“Bu doğru parçası, gerçek yaydan en fazla kaç mm sapabilir?”

- e küçükse: Daha fazla segment oluşur → eğri daha pürüzsüz görünür → yüzey kalitesi artar

- e büyükse: Daha az segment olur → eğri “köşeli/fasetli” çıkar → yüzeyde kırık kırık izler görülür

Bu yüzden kordal tolerans, özellikle 3D işler, kalıp yüzeyleri, kabartmalar ve kavisli geometrilerde yüzey kalitesinin gizli anahtarıdır.

Neden Sadece “Tolerans” Yetmiyor, Yüzey İçin Daha Sıkı Ayar Gerekebiliyor?

Bir parça ölçüsel olarak tolerans içinde çıkabilir ama yüzeyi hâlâ kötü görünebilir. Çünkü:

- Ölçü toleransı “parçanın ölçüsünü” kurtarır,

- Kordal tolerans ise “eğrinin kaç parçaya bölündüğünü” ve dolayısıyla yüzeyin ne kadar fasetli olacağını belirler.

Yani parça ölçü olarak doğru olsa bile, kordal tolerans genişse CNC “çokgen gibi” bir iz bırakabilir.

Kordal Tolerans Düşerse Her Şey Mükemmel mi Olur?

Her zaman değil. Çünkü kordal toleransı aşırı küçültmek bazı maliyetler getirir:

- G-code satır sayısı artar (dosya büyür)

- Kontrolcü “küçük küçük” hareketler arasında hızlanıp yavaşlayabilir

- Zayıf kontrolcülerde “takılma / sarsıntı” hissedilebilir

- Yüzey iyileşirken, bazı makinelerde hız düşebilir

Bu yüzden hedef:

✅ Yüzeyi iyileştirecek kadar küçük ama

✅ Makineyi boğmayacak kadar mantıklı bir değer seçmektir.

Pratik Başlangıç Değerleri (CNC Router için)

Bunlar “başlangıç” değeridir; işin hassasiyetine ve makine/kontrolcüye göre optimize edilir:

- Ahşap / MDF (2D işler):

0,02 – 0,05 mm - Ahşap / MDF (3D kabartma, finiş):

0,005 – 0,02 mm - Pleksi / Plastik (kavisli yüzey):

0,01 – 0,03 mm - Alüminyum (kavisli yüzey / finiş):

0,003 – 0,015 mm - Kalıpçılık / çok iyi finiş hedefi:

0,001 – 0,005 mm(makine ve kontrolcü uygunsa)

İpucu: İlk denemeyi orta değerde yap, yüzeyde “faset” izleri görüyorsan toleransı kademeli düşür.

Yetersiz Kordal Toleransın Tipik Belirtisi: “Fasetli Yüzey”

Kordal tolerans büyük kaldığında, özellikle ışık vurunca şunlar belirginleşir:

- Kavis üzerinde kırık kırık çizgiler

- “Portakal kabuğu” gibi yüzey yerine çokgen hissi

- 3D yüzeylerde basamak basamak yansıma

Bu tip parçalar, farklı tolerans değerlerini test etmek için idealdir: aynı toolpath’i farklı toleransla çıkartıp farkı kolayca görürsün.

Önemli Bir Detay: Makine Yaşlandıkça Kordal Tolerans Etkisi Daha Belirginleşebilir

Yeni ve rijit bir CNC’de, küçük hatalar bile daha az görünür olabilir. Ancak zamanla:

- Lineer kızak/rulmanlar,

- Vidalı miller somun boşlukları,

- Spindle rulmanları,

- Tabla bağlantıları

kullanıma bağlı olarak mikro boşluklar ve daha fazla titreşim üretmeye başlayabilir. Bu durumda iki şey olur:

- Segmentli hareketlerde (çok sayıda küçük doğru) mikro sarsıntılar artar

- Faset etkisi ve yüzey izleri daha görünür hale gelir

Yani makine “rahatladıkça” (boşluk/titreşim arttıkça), kordal tolerans ayarı yanlışsa yüzey daha çabuk bozulur. Bu yüzden eskiyen makinelerde:

- Kordal toleransı biraz sıkılaştırmak,

- Aynı zamanda hızlanma (acceleration), jerk gibi hareket parametrelerini uygun ayarlamak,

- Mekanik bakımı aksatmamak

yüzey kalitesini korumada ciddi fark yaratır.

Kordal Tolerans Tek Başına Yetmez: 3 Ayar Daha Var

Kordal tolerans yüzeyi iyileştirir ama aşağıdakiler kötüyse yüzey yine bozulur:

1) Stepover (yan bindirme)

3D finişte stepover büyükse çizgi izleri kalır.

Genelde takım çapının %5–12’si aralığı finiş için iyi başlangıçtır (işe göre değişir).

2) Devir–ilerleme dengesi

Yanlış chip load → sürtünme/yanma → kötü yüzey.

Kordal tolerans iyi olsa bile yanma varsa yüzey matlaşır.

3) Kontrolcünün “look-ahead” / hız yönetimi

Bazı kontrolcüler çok kısa segmentlerde akıcı hız koruyamaz. Bu durumda:

- Fazla segment = yavaşlama/sarsıntı

Çözüm: toleransı makul seçmek + kontrolcü ayarlarını (acc/jerk) doğru yapmak.

Uygulamalı Test Yöntemi (En Sağlam Yol)

- Kavisli bir parçayı seç (ör. yarım daire kabartma veya 3D kavis).

- Aynı toolpath’i üç farklı kordal toleransla çıkar:

- 0,05 mm

- 0,02 mm

- 0,01 mm (veya 0,005 mm)

- Aynı takım, aynı RPM–feed ile kes.

- Işık altında yüzeye bak:

- faset izleri azaldı mı?

- makine segmentlerde sarsıyor mu?

- süre ne kadar değişti?

Bu testten sonra kendi makinen için “tatlı noktayı” bulursun.

Sonuç

Chordal Tolerance (Kordal tolerans), CAM’in eğrileri doğru segmentlerle yaklaşık çizerken izin verdiği maksimum sapmadır.

- Büyük değer → daha hızlı/az satır ama fasetli yüzey riski

- Küçük değer → daha pürüzsüz yüzey ama daha çok satır/işleme yükü

Üstelik makine zamanla boşluk ve titreşim kazandıkça, yanlış kordal toleransın bıraktığı izler daha belirgin hale gelebilir. Bu yüzden yüzey kalitesi hedefleyen işlerde kordal toleransı, stepover’u ve hareket/ivme ayarlarını birlikte düşünmek gerekir.

CAM Programlarında Kordal Toleransı Telafi Etmek İçin Hangi Menü/Ayarlar Kullanılır?

Kordal tolerans (chordal tolerance) yüzey kalitesini belirler; ama her zaman tek başına yeterli olmaz. Birçok CAM yazılımı, kordal toleransın etkisini telafi etmeye veya “daha düzgün hareket” üretmeye yarayan ek menüler sunar. İsimleri farklı olsa da mantık aynıdır:

1) Tolerance / Chordal Tolerance / Machining Tolerance

Genelde toolpath ayarlarının içinde bulunur.

- Değeri küçültmek → daha fazla segment → daha iyi yüzey

- Aşırı küçültmek → G-code büyür, bazı kontrolcülerde akıcılık düşebilir

2) Smoothing / Filter / Arc Fit (Line-to-Arc)

Bazı CAM’ler segmentleri sadece çoğaltmak yerine, uygun yerlerde tekrar yay (G2/G3) komutlarına dönüştürmeye çalışır.

Bu sayede:

- Dosya satırı azalır,

- Makine daha akıcı yürür,

- Yüzey “faset” izleri azalır.

Aradığın menü isimleri genelde şunlara benzer:

- Smoothing

- Filter

- Arc Fitting / Fit arcs

- Convert to arcs

- Maximum deviation / tolerance (filtre toleransı)

3) “Maximum Segment Length” / “Maximum Step” benzeri limitler

Bazı yazılımlar kordal toleransı tek başına bırakmaz; ayrıca “segment boyu en fazla şu kadar olsun” gibi kısıtlar verir.

Bu ayar, özellikle büyük çaplı eğrilerde yüzeyi toparlamada işe yarar.

4) Post Processor seçenekleri (Controller uyumu)

Aynı tolerans ayarı, farklı postlarda farklı sonuç verebilir. Çünkü:

- Bazı postlar yayları korur,

- Bazıları her şeyi segmente çevirir,

- Bazıları da yayları “parçalayarak” yazar.

Yüzey sorunu yaşıyorsan, post tarafında “arc output / radius output / ij mode” gibi seçenekler de kontrol edilir.

Pratik İpucu

Eğer yüzeyde faset izleri görüyorsan:

- Önce tolerance değerini kademeli düşür (ör. 0,05 → 0,02 → 0,01 mm)

- Sonra varsa smoothing / arc fit aç ve “maksimum sapma” değerini toleransla uyumlu seç

- Kontrolcü segmentlerde “titreme” yapıyorsa toleransı aşırı küçültmeden, arc fit ile daha akıcı G-code hedefle

Bu yaklaşım genelde hem yüzeyi düzeltir, hem de makineyi gereksiz yere “satır boğulmasına” sokmaz.